История

Исследования по полиэтилентерефталату были начаты в 1935 г. в Великобритании Уинфилдом (англ.) (англ. John Rex Whinfield) и Диксоном (англ. James Tennant Dickson), в фирме Calico Printers Association Ltd. Заявки на патенты по синтезу волокнообразующего полиэтилентерефталата были поданы и зарегистрированы 29 июля 1941 года и 23 августа 1943 года. Опубликованы в 1946 году.

В СССР был впервые получен в Лабораториях Института Высокомолекулярных Соединений Академии наук СССР (отсюда — лавсан) в 1949 году.

ПЭТ-бутылка была запатентована в 1973 году[4]. А в 1977 году началась промышленная переработка использованной ПЭТ-тары[5]. Распространению бутылок из ПЭТ способствовала их сравнительная дешевизна и практичность. Переработке ПЭТ-бутылок уделяют особое внимание, во многих регионах их собирают отдельно от других бытовых отходов.

О современных парусных материалах.

“Катера и яхты” 1 (193) 2005

Перед любым яхтсменом, собирающимся заказать новый парус для своей яхты, встает вопрос выбора материала для его изготовления. Материалов сегодня производится великое множество, они могут сильно отличаться друг от друга внешним видом, конструкцией, типом волокон, назначением, ну и ценой, разумеется. Разбираться в них человеку, не имеющему в числе своих увлечений химию, сопромат и изготовление парусных тканей, в частности, откровенно скучно и неинтересно. Но при покупке любой вещи, стоящей заметных денег, необходимо предварительно изучить требуемые характеристики, возможности, особенности и т.п. Точно также имеет смысл поступать и при заказе парусов. Часто пытаются воспользоваться советами парусного мастера, льстя его опыту и компетентности, но мастера бывают разные и могут посоветовать совсем не то, что вы бы выбрали сами, зная о парусных материалах чуть больше. Поэтому попытаюсь ликвидировать неосведомленность населения в этом деле, употребляя минимум специальных терминов и заграничных слов и не удивляя своим знанием химического состава пропиток тканей и их фирменных названий, а также расшифровки аббревиатур серий парусных материалов разных компаний, их производящих.

Прежде всего перед выбором ткани для паруса важно определиться с тем, собственно, какой парус вам нужен и для чего. Идем от простого. Паруса бывают круизные — для прогулок и путешествий и гоночные — для участия судна в парусных гонках. Универсального выбора здесь нет. Круизные паруса не годятся для гонок, так как изготовлены, как неприхотливые и универсальные для всего спектра ветровых нагрузок и предназначены в основном для использования с закрутками. Поэтому они обычно мягкие, тяжелые, но достаточно долговечные. Требования по строгому сохранению заданной формы к круизным парусам не очень жесткие. Гоночные же паруса конструируются, как правило, для получения максимального соотношения тяги к весу паруса при конкретных условиях гонки, определяемых силой ветра, курсовым углом, состоянием моря и даже временем суток. Поэтому каждый гоночный парус соответствует довольно узкой комбинации заданных параметров и, соответственно, не бывает универсальным. “Катание” под гоночными парусами довольно хлопотно и накладно, так как требует их постоянной смены, осторожного обращения и достаточной квалификации команды.

Во вторую очередь следует определить, на каком из двух основных типов парусных материалов вы собираетесь остановиться. На сегодня можно говорить о двух типах: тканых материалах и ламинатах.

Итак, вы определились с функцией своего паруса — например, вам нужен “круизный”, т.е. который вы сможете носить, не снимая со своего рангоута, в любую погоду в течение нескольких сезонов, и с которым смогут спокойно обращаться члены вашей семьи. Для небольшой яхты наиболее подходящими и дешевыми для этих целей пока остаются тканые парусные материалы. Основная масса их базируется на нитях, изготавливаемых из полиэфирного или полиамидного волокна. Свойства получаемых тканей зависят как от типа волокна, так и от веса нитей и плотности их набивки, естественный предел которой достигнут в одинаковой степени всеми производителями. Вес нити определяется в денье (den), он равен весу в граммах 9000 пог.м. нити. Вес нити и плотность набивки определяют плотность парусной ткани, которая традиционно измеряется в парусных унциях (oz): умножив вес в унциях на 42.83, получим вес в граммах 1 м2 ткани. (Разница с пересчетом обычной унции объясняется тем, что раньше было принято взвешивать погонный ярд ткани при существовавшей тогда стандартной ширине 28,5 дюйма).

Основу тканых материалов, как явствует из их названия, составляет плотно сотканное полотно, подвергающееся впоследствии циклу различных отделок, после чего материал получается более жестким, (т.е. способным сопротивляться деформации), важнейшие из которых — каландрирование ткани и ее пропитка. Каландрирование, т.е. прокатывание ткани между горячими валками, превращает круглые нити в плоские, что существенно снижает диагональную подвижность ткани, но и заметно уменьшает прочность непосредственно нитей, несколько “травмируя” их. Окончательная, так называемая финишная, пропитка ткани различными смолами позволяет достичь меньшей растяжимости под нагрузкой во всех направлениях. Существуют всевозможные технологии пропиток смолами различного состава и жесткости. Поверхностная пропитка жесткими смолами обеспечивает максимальную жесткость тканых материалов, это самые дорогие парусные ткани, они применяются для гоночных парусов, которые некоторое время неплохо держат форму, но благополучно “умирают”, после того как разрушается и осыпается эта замечательная пропитка. Более эластичные смолы лучше впитываются волокнами ткани, лучше удерживаются в структуре тканой основы, пропитки эти в меньшей степени боятся неизбежных изломов ткани и динамических ударов, но, соответственно, не позволяют получить характеристики, как у материалов с жесткой пропиткой. Для гоночных парусов такие ткани не применяются. В целом работает принцип: чем материал жестче — тем парус эффективней, но менее долговечней и, наоборот, чем мягче — тем долговечней, но менее эффективен.

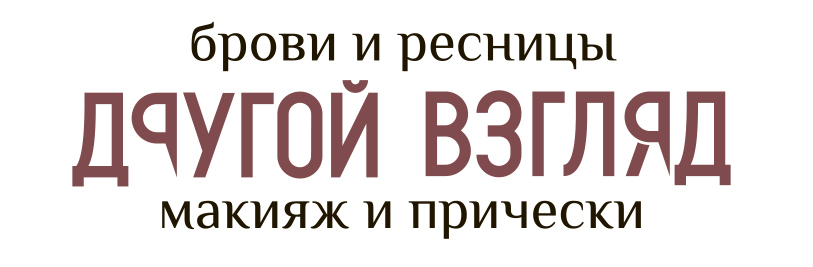

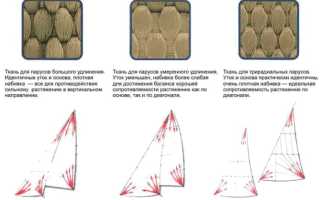

В тканях, предназначенных для парусов горизонтального кроя с большим удлинением (соотношение длины передней шкаторины к нижней), нити утка (поперечные) в несколько раз толще нитей основы (продольных), поскольку в таких парусах основные растягивающие усилия идут по задней шкаторине. Подобные ткани имеют высокое сопротивление растяжению по утку, но не годятся для парусов с малым удлинением, где шире диапазон нагрузок, расположенных по поверхности паруса по отношению к задней шкаторине. Для таких парусов производятся более сбалансированные ткани, имеющие лучшую диагональ, эти ткани более универсальны, но требуют выбора материала большего веса из-за более слабого утка. Существуют также так называемые ткани с “сильной” основой, нити которой толще нитей утка, но, поскольку соткать ткань, предварительно сильно натянув эти самые нити, невозможно технически, то особо сильной основа в этих тканях и не получается. Эти материалы обрабатывают мягкой пропиткой и применяют для круизных радиальных парусов. Для изготовления гоночных же радиальных парусов из тканых материалов подходят сбалансированные жесткие и армированные ткани.

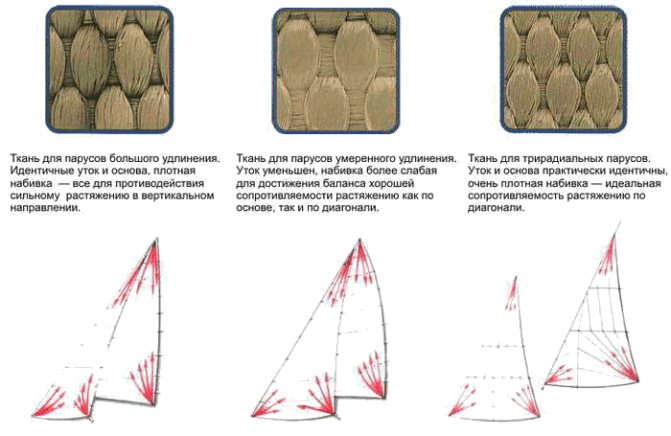

Все описанные выше ткани делают чаще всего из обычных полиэфирных нитей или из более дорогой их модификации — пентекса, а также спектры. Для спинакерных материалов традиционно применяют полиамидные волокна, но в последнее время все чаще и чаще полиэфирные (Надо заметить, что в проходящей сейчас гонке “Vendee Globe” дополнительные паруса у всех яхт изготовлены только из полиэфирных нитей). Основными недостатками парусов из большинства полиэфирных материалов, которые у нас принято называть дакроном, являются большой вес паруса при относительно невысокой жесткости, неспособность материала достаточно противостоять диагональным нагрузкам, возникающим в парусе и, как следствие, гарантированная потеря заданной формы, появление складок, а также значительное увеличение веса при намокании. И главный недостаток дакрона: его непригодность для изготовления гоночных радиальных парусов высокого качества. Исключение здесь — серии “Pinstripe” и “Spectrastripe” американской фирмы “Challenge Sailcloth”. “Pinstripe” — это дакрон, армированный по основе волокнами “Gold Kevlar 29”, такая комбинация позволила получить очень жесткую гоночную ткань для радиального кроя, которая при очень малом весе имеет параметры, сравнимые с параметрами арамидных ламинатов. К примеру, из ткани этой марки весом всего 3.4 парусные унции (это 145 г/м2 — из дакрона такого веса шьют паруса для “Оптимиста“) можно смело шить геную для тяжелой погоды и грот на “четвертак” (дакроновые паруса получатся в два раза тяжелее), а обойдутся такие паруса значительно дешевле ламинатных. Однако, если у вас парусник длиной более 14 м, то можно с успехом при сопоставимой стоимости парусного материала использовать круизные ламинаты. Что же такое ламинатные парусные материалы?

Развитие химии и появление новых технологий позволили сделать качественный скачок и в области изготовления парусов. Применение ламинатов для основных парусов радикально решает трудности получения их желаемой формы. Они представляют собой многослойную конструкцию, состоящую из различных волокон, расположенных в нескольких направлениях и выполняющих разные функции, ламинированных с двух сторон пленкой (третий слой пленки может быть также в середине). На некоторых сортах ламинатов снаружи может быть приклеена (с одной или с двух сторон) тонкая тканая таффета, увеличивающая живучесть паруса. Редко расположенные армирующие нити или плоские жгуты из самых разнообразных высокопрочных волокон — это могут быть пентекс, вектран, кевлар, технора, спектра, дайнима, туарон и углеволокно — позволяют существенно снизить вес паруса при очень высокой прочности и упругости материала. Плоские жгуты более жесткие, крученые нити — эластичнее, подбор их сочетаний позволяет получать парус с требуемыми характеристиками (Крученые нити в ламинатах используются чаще всего для поперечных связей). Материалы для ламинирующей пленки и таффеты (тканая подложка, повышающая флаттерную устойчивость материала) могут иметь также разный химический состав. Количество слоев такого “сэндвича” обычно от трех до шести (раньше встречались и двух и семислойные материалы).

Ламинаты бывают круизные и гоночные. Простейший ламинат состоит из пленки с наклеенным на нее тонким дакроном, стандартный гоночный — из мощных продольных волокон, воспринимающих основные нагрузки, тонких поперечных связей, предотвращающих разрушение материала от динамических и механических поперечных нагрузок, возникающих в парусе, и Х-направленных (под углом от 6 до 45° к продольным волокнам) нитей, воспринимающих диагональные нагрузки. Надо отметить здесь, что совершенно недавно фирма “Contender Sailcloth” создала оригинальную разновидность такого гоночного ламината, назвав ее “Multi Axial Fabric”, или “MAXX”, этот новый материал был представлен на выставке “Hanseboot 2004”. Отличительной особенностью ламинатов этой серии является асимметричное расположение нитей, воспринимающих диагональные нагрузки: нет больше Х-образного расположения. Нити, воспринимающие диагональную нагрузку, располагаются здесь в двух направлениях под довольно острыми углами к продольным жгутам, идя примерно параллельно задней шкаторине, т.е. по направлению основных растягивающих усилий в парусах большого удлинения. (Специалисты и парусные мастера высоко оценили новинку — Прим. ред.)

К недостаткам основного ассортимента предлагаемых гоночных ламинатов можно отнести подверженность потери прочности большинства высокомодульных волокон вследствие действия ультрафиолета и изломов нитей. (Полиэфирное волокно также боится ультрафиолета, только в меньшей степени). В некоторых материалах воздействие солнца на волокно снижается окрашиванием ламинирующей пленки или нанесением защитного покрытия. Замечательным достижением здесь, безусловно, является уже проверенная временем “Carbon” — серия, которую фирма “Dimension-Polyant” с успехом серийно производит уже около четырех лет. Компании не только удалось создать великолепный материал, не боящийся ультрафиолета, влаги и изломов из самого прочного, но и самого проблемного углеволокна, применив до сих пор невиданную технологию, а также сделать его конкурентоспособным по цене, несмотря на очень высокую стоимость сырья. На сегодняшний день этот материал лишь на 5-9% дороже аналогичных по характеристикам ламинатов из арамидов, но в связи с постоянным увеличением объема продаж этой серии, планируются запуски новых производственных линий и, естественное снижение цен на эти материалы. Суть ноу-хау изготовления этих ламинатов в том, что армирующие ленты из углеволокна уложены в тоннели между ламинирующей пленкой, приклеены к их стенкам, но не пропитаны связующим, отрицательно влияющим на прочность угля. Опыт показал, что паруса из этих материалов гораздо лучше держат форму и значительно долговечнее любых других.

Но прогресс есть прогресс. Сравнительно недавно, в конце прошлого века, специалисты американской фирмы “Quantum” изобрели нетканый материал для гоночных парусов, соответствующий по качеству основным ламинатам, но не имеющий присущих им недостатков — ломкости и плохой устойчивости к ультрафиолету. Называется такой материал “Cuben Fiber”, основа в котором это свободно ориентированные в трех плоскостях тончайшие полиэфирные волокна, так называемая “аморфная матрица”, имеющая одинаковые нагрузочные характеристики во всех направлениях, напоминающая по структуре вату и несущая функцию ламинирующей пленки. Основное преимущество перед последней — значительно меньший вес этой основы, высокая прочность и эластичность. На нее наносят усиливающие армирующие нити, связующую смолу, все это спекается и получается очень легкий и устойчивый парусный материал. Существенный недостаток — технологическая ограниченность размеров парусных отрезов, так как эти материалы производят методом вакуумного прессования на специальной панели ограниченного размера и, следовательно, изготовить их в виде рулона невозможно.

При заказе нового паруса нашего человека прежде всего интересует практическая сторона вопроса — насколько живуч тот или иной парусный материал. С уверенностью можно сказать, что дольше всего прослужит ему парус из мягкой дешевой ткани, изучая аэродинамическую форму которого, правда, можно придти к единственному выводу, что парус этот треугольный, но это будет его единственным недостатком. Неплохо также сохраняются паруса из любых материалов, если их вообще не вынимать из мешка. Если же вы хотите плыть быстро, то придется раскошелиться. Тут я не скажу ничего нового: чем лучше — тем дороже, как и все в этом мире. Существенное значение для гоночного паруса имеет его вес, и дело не столько собственно в самом весе: легкий парус более упруг и эластичен, а, значит, он будет правильно работать, и, чем больше диапазон его работы, тем быстрее пойдет яхта — но тем меньше времени этот парус будет считаться хорошим гоночным и сохранять заданную мастером форму. Например, просчитанный ресурс “кубковых” парусов — всего 20-30 часов. Ну никому же, в конце концов, не придет в голову ездить на “Формуле-1” медленно для того, чтобы резины хватило на несколько лет? Если вы в основном планируете совершать прогулки или крейсерские переходы, где выжимание максимальной скорости неактуально, то гораздо важнее сэкономить на парусах, чтобы разницу с пользой потратить для этих самых прогулок. Проще говоря, нужно подобрать недорогой материал с достаточным запасом прочности для яхты вашего размера и дальности плавания.

Свойства ряда материалов, применяемых для изготовления парусов

| Волокно | Начальный модуль упругости, г/денье | Разрывная прочность, г/денье | Потеря прочности при 50 циклах изгиба на 180°, % | Стойкость к УФ-лучам (время до потери прочности на 50%, мес.) | Цена нити за 1 кг, евро |

| Полиэстер | 80 | 5-8 | 0 | 6 | 5-7 |

| Нейлон | 20 | 7-9 | 0 | 3 | 7.5 |

| Пентекс | 250 | 9 | 0 | 4 | 24-40 |

| Кевлар 29 | 460 | 24 | 25 | 3 | 48-75 |

| Кевлар 49 | 520 | 24 | 30 | 3 | 50-100 |

| Технора | 574 | 27 | 20 | 2 | 50-80 |

| Спектра 900 | 1400 | 32 | 0 | 12 | 50-80 |

| Спектра 1000 | 2200 | 35 | 0 | 12 | 60-90 |

| Дайнима | 1200 | 35-42 | 0 | 12 | 50-80 |

| Вектран | 600 | 25 | 0 | 12 | >100 |

| Углеволокно | 1500-3000 | 10-24 | 35-100 | Невосприимчиво | >100 |

Общие свойства основных материалов, используемых в производстве парусных тканей

Полиэфиры в целом: Прочные волокна с умеренным модулем упругости и хорошей сопротивляемостью ультрафиолету. Из гонок сейчас вытесняются более современными волокнами с высоким модулем упругости.

Полиамиды в целом: легкие и прочные, но эластичные волокна, стойкие к истиранию. Низкий модуль упругости и большое остаточное удлинение препятствуют их использованию в основных парусах, они предназначены только для пошива дополнительных.

Арамиды: фактически одна из разновидностей полиамида. Наиболее известные — “Nomex” и “Kevlar” от того же “DuPont”. Имеют низкий вес, высокие модуль упругости и прочность на раcтяжение, хорошую стойкость к истиранию, химическим воздействиям и нагреву; нестойки к излому и ультрафиолету.

Отдельные торговые марки и наименования волокон

| “Twaron” | Арамидное волокно, производимое компанией “Akzo Nobel“; по свойствам близко к “Kevlar 49“. |

| “Technora” | Арамидное волокно, производимое компанией “Teijidin“; по свойствам близко к “Kevlar 29“. |

| “Spectra” | Волокно, производимое компанией “Allied Signal” и основанное на модифицированном полиэтилене. Это исключительно легкое и прочное волокно, превосходно сопротивляющееся изломам и очень стойкое к УФ-лучам. Модуль упругости этого материала в четыре раза выше, чем кевлара. |

| “Certran” | Разновидность “Spectra” с более низким модулем упругости и очень низким остаточным удлинением. |

| “Dyneema” | Высокопрочное волокно из модифицированного полиэтилена. Характеризуется крайне низким весом и исключительно высокой прочностью на разрыв, в 5-6 раз превосходя по этому показателю сравнимые по весу полиамидные и полиэфирные волокна. По величине модуля упругости превосходит практически все синтетические волокна (кроме “Spectra“). |

| “Mylar” | Пленка из полиэстера с равномерной структурой, производимая “DuPont“. |

| “Pentex” | Модифицированное полиэфирное волокно компании “Allied Signal” с увеличенным (примерно в 2.5 раза) модулем упругости. По своим характеристикам занимает промежуточное положение между дакроном и кевларом. |

| “Vectran” | Волокно, изготовленное из жидкокристаллических полимеров на основе полиарилата. На сегодняшний день этот материал обладает наилучшим спектром свойств для применения в парусах и снастях бегучего такелажа: большим модулем упругости, практически нулевым остаточным удлинением, высокой гидрофобностью и стойкостью к изломам и отличной адгезией для использования в ламинатах. |

От редакции:

Необходимо сказать несколько слов об используемой терминологии. Поскольку пути прихода зарубежных терминов в наш язык весьма различны, в наименованиях синтетических материалов возникла некоторая путаница. Так, хотя нить — полиэфирная, ткань, сотканная из нее, носит собирательное название “полиэстер”. Полиэстер, производимый компанией “DuPont”, имеет торговую марку “Dacron”. Отечественный аналог дакрона называется “лавсан” (по имени создателя — Лаборатории Высокомолекулярных Соединений Академии Наук).

Полиамидные волокна, как и ткань из них, во всем мире называются “нейлон” (правильнее, вообще-то, “найлон”). В свое время “DuPont” не зарегистрировала это торговое название, в силу чего оно стало общеупотребимым. Термин “капрон”, практически вытеснивший слово “нейлон” из нашего обихода, появился в СССР в эпоху антиамериканизма: на самом деле “Capron” — это всего лишь торговая марка одной из разновидности полиамидных волокон, выпускаемых концерном “BASF”. Огорчительно часто встречающиеся рассуждения о том, что капрон и нейлон — это два разных материала с разными механическими свойствами, являются мифами, отчасти базирующимися на факте существования нескольких различных полиамидных соединений, наиболее широко известные из которых — “Nylon 6”, “Nylon 66”, “Nylon 11” и “Nylon 610”, их нити (а, следовательно, и сотканные из них ткани) имеют разные свойства.

Слово “таффета” (искаж. англ. “taffeta”) широко употребляется работниками отечественной текстильной промышленности, хотя нормы русского языка требуют произносить его как “тафта”. Мы сохранили оригинальное авторское написание.

© “Катера и яхты”

Применение

В России полиэтилентерефталат используют главным образом для изготовления пластиковых ёмкостей различного вида и назначения (в первую очередь, пластиковых бутылок). В меньшей степени применяется для переработки в волокна (см. Полиэфирное волокно), плёнки, а также литьём в различные изделия. В мире ситуация обратная: большая часть ПЭТФ идет на производство нитей и волокон. Многообразно применение полиэтилентерефталата в машиностроении, химической промышленности, пищевом оборудовании, транспортных и конвейерных технологиях, медицинской промышленности, приборостроении и бытовой технике. Для обеспечения лучших механических, физических, электрических свойств ПЭТФ наполняется различными добавками (стекловолокно, дисульфид молибдена, фторопласт).

Полиэтилентерефталат относится к группе алифатически-ароматических полиэфиров, которые используются для производства волокон, пищевых плёнок и пластиков, представляющих одно из важнейших направлений в полимерной индустрии и смежных отраслях. Область применения полиэфиров:

- самое массовое из всех видов химических волокон для бытовых целей (одежда) и техники;

- ёмкости для жидких продуктов питания, особенно ёмкости (бутылки) для различных напитков;

- основной материал для армирования автомобильных шин, транспортерных лент, шлангов высокого давления и других резинотехнических изделий;

- в недавнем прошлом чрезвычайно важный материал для носителей информации — основа некоторых современных фото-, кино- и рентгеновских плёнок (в качестве подложки фото-киноматериалов большей частью используется триацетат целлюлозы); основа носителей информации в компьютерной технике (гибкие диски — дискеты), основа магнитных лент для аудио-, видео- и другой записывающей техники;

- материал для ответственных видов изделий в различных отраслях машиностроения, электро- и радиотехнике, например, применяется в качестве изолятора в электрических конденсаторах;

- листовой материал, прозрачный для солнечных лучей (в том числе и ) и устойчивый к воздействиям окружающей среды, используемый в сельском хозяйстве и строительстве;

- металлизированная плёнка широко используется в качестве декоративного, термоизоляционного, светоотражающего, архитектурно-строительного материала.[6]

- применяется в качестве материала для вкладышей подшипников и втулок скольжения.

- электроизоляционные материалы, в частности в композициях обмоточных изоляционных лент для электрических машин, литцендратов.

- в пищевой индустрии, скребки, направляющие.

По итогам 2020 года производство полиэтилентерефталата в первичных формах составило 388,8 тыс. тонн, что на 4,8 % больше, чем по итогам 2014 года (370,9 тыс. тонн)[7].

Экология СПРАВОЧНИК

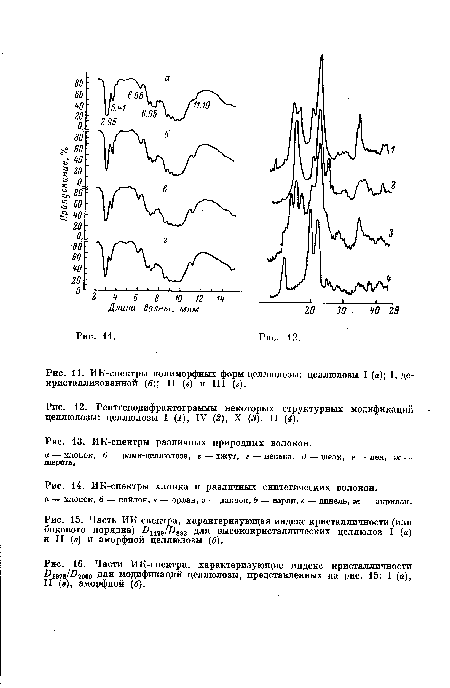

| ИК-спектры хлопка и различных синтетических волокон. а — хлопок, б — найлон, в — орлан, г — дакрон, д — саран, е — динель, ж — акрилан. |

|

Применяются в нитроцеллюлозных лаках; как связующее для различного рода цементов и стекловолокна, а также в виде волокна лавсав (за рубежом — терилен, дакрон).[ …]

На станции аэрации в г. Чикаго (США) для обезвоживания избыточного активного ила установлено 98 барабанных вакуум-фильтров, экипированных фильтровальной тканью из дакрона. Активный ил вторичных отстойников направляется в илоуплотнители, после чего перед поступлением на вакуум-фильтры коагулируется хлорным железом.[ …]

На станции аэрации в Чикаго (США) были испытаны раз личные фильтровальные ткани [хлопчатобумажные, шерстяные, виньон, нейлон (90%) с сараном (10%), нейлон (25%) с шерстью (75%), дайнель (50%) с шерстью (50%), дайнель, орлон и дакрон] в производственных условиях на 98 барабанных вакуум-фильтрах. Обезвоживанию подвергался предварительно уплотненный и скоагулированный хлорным железом избыточный активный ил. До испытания применялась шерстяная ткань с ворсом, обработанная бактерицидными реагентами; срок ее службы составлял в среднем 3300 ч. Проведенные испытания показали, что лучшей фильтровальной тканью является дакро-новая, сро к службы которой составил в среднем 15 тыс. ч на каждый фильтр, и, кроме того, увеличилась производительность вакуум-фильтров.[ …]

Исследования фирмы Геркулес-Паудер (США) показали, что в сукнах можно применять до 50% полипропилена (торговое наименование херкулон), который по показателям растяжимости и восстановления не отличается от найлона и превосходит дакрон. Удельный вес херкулона меньше, чем у других материалов, и равен 0,91 (удельный вес найлона—1,14, дакрона—1,38). При одинаковом весе этих трех волокнистых материалов херкулон создает развернутую поверхность на 11 % большую, чем нейлон, и на 19% — чем дакрон [43]. Промышленные испытания сукон с херкулоном показали хорошие результаты: повысился срок службы сукон, улучшилась отделка бумаги.[ …]

В качестве фильтровальных материалов применяют ткани из природных волокон (шерстяные, редко хлопчатобумажные), из синтетических (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Последние два материала представляют полиамидную группу волокон, обладающих термостойкостью при 250 — 280 °С. Для фильтровальных тканей наиболее характерно саржевое переплетение. Применяют также нетканые материалы — фетры, изготовленные свойлочивани-ем шерсти и синтетических волокон.[ …]

Опыты, проведенные на станции аэрации г. Чикаго (США), показали, что производительность вакуум-фильтров увеличивается и срок службы ткани удлиняется при промывке ее через каждые 48 ч работы фильтра водой с добавлением тританол-алкиларилсульфоната (60%-ный детергент разводится в воде из расчета 1,7 кг на 1 м3 воды) и каустической соды. Промывка производится при вращении барабана фильтра в течение 4 ч Пери-одически фильтровальная ткань (дакрон) регенерируется 18%-ным раствором ингибированной соляной кислоты, разбрызгиваемым по ее поверхности при вращении барабана. При сильном заиливании фильтровальная ткань регенерируется 5%-ным раствором ингибированной соляной кислоты, для чего последний заливается в корыто фильтра, где вращается барабан в течение 15—18 ч. После регенерации ткань в течение 1 ч промывается водой. Показателем замены фильтровальной ткани является полное закупоривание ее поверхности более чем на 25%.[ …]

Полиэтилентерефталат-гликоль (ПЭТГ) — пластик

Это разновидность листового ПЭТа: высокоударопрочный листовой пластик из полиэтилентерефталата с добавлением гликоля (по международному обозначению PET-G).

ПЭТГ не кристаллизуется при нагреве, что обеспечивает изделиям из него прочность даже в сложных конструкциях. Хорошая отражающая способность, высокая прозрачность и блеск — свойства, которые обусловливают широкое применение этого пластика в упаковочной промышленности и рекламе. Методом вакуумного формования из ПЭТГ производят косметическую упаковку, листовой пластик используют для создания вывесок, витрин, офисных перегородок, медицинского оборудования.

ПЭТГ поддаётся окрашиванию, металлизации, на него может быть нанесена печать. Из ПЭТГ изготавливают филамент для печати на 3D-принтерах.[8]

Названия

В СССР полиэтилентерефталат и получаемое из него волокно называли лавсаном

, в честь места разработки — Лаборатории высокомолекулярных соединений Академии наук. Аналогичные волоконные материалы, изготавливаемые в других странах, получили другие названия:

терилен

(Великобритания),

дакрон

(США),

тергал

(Франция),

тревира

(ФРГ),

теторон

(Япония),

полиэстер

,

мелинекс

,

милар

(

майлар

), Tecapet («Текапэт») и Tecadur («Текадур») (Германия) и т. д.

Пластики на основе полиэтилентерефталата называются ПЭТФ (в российской традиции) либо PET (в англоязычных странах). В настоящее время в русском языке употребляются оба сокращения, однако когда речь идёт о полимере, чаще используется название ПЭТФ, а когда об изделиях из него — ПЭТ.

Сферы применения

Полиэфирная ткань используется в чистом виде и при сочетании с другим сырьем: шерстью, хлопком, вискозой, льном.

Однородный лавсан применяют для производства:

- зонтов,

- плащей от дождя,

- водозащитных занавесок,

- скатертей,

- декоративных салфеток,

- одежды.

При добавлении лавсана к натуральным волокнам прочность, износостойкость, практичность тканей значительно увеличивается. Существуют разные варианты комбинирования.

- Из полушерстяных тканей, содержащих лавсан, шьют красивые, удобные костюмы. Существуют виды тканей этой группы с содержанием лавсана 30-40% и 60%.

- Из вискозы с полиэфиром делают недорогие, качественные подкладочные ткани, одежду для взрослых.

- Смесовый хлопковый материал с лавсаном часто используется для пошива постельных комплектов, костюмов, сорочек, платьев. Содержание полиэфиров в этой группе материалов варьируется от 20% до 67%.

- Постоянно обновляется ассортимент смесовых тканей на основе шелка и полиэфирных нитей. Из шелково-лавсановых материалов шьют платья, костюмы, декоративные текстильные изделия, корсеты.

Получение

Вплоть до середины 1960-х годов ПЭТФ промышленно получали переэтерификацией диметилтерефталата этиленгликолем с получением дигликольтерефталата, и последующей поликонденсацией последнего. Несмотря на недостаток этой технологии, заключавшийся в её многостадийности, диметилтерефталат был единственным мономером для получения ПЭТФ, поскольку существовавшие в то время промышленные процессы не позволяли обеспечить необходимую степень чистоты терефталевой кислоты. Диметилтерефталат же, имея более низкую температуру кипения, легко подвергался очистке методом дистилляции и кристаллизации[9].

В 1965 году Аmoco Соrporation смогла усовершенствовать технологию, в результате чего широкое распространение получил одностадийный синтез ПЭТФ из этиленгликоля и терефталевой кислоты (PTA) по непрерывной схеме.[9]

Переработка и утилизация

Существующие способы переработки отходов полиэтилентерефталата можно разделить на две основные группы: механические и физико-химические.

Основным механическим способом переработки отходов ПЭТФ является измельчение, которому подвергаются некондиционная лента, литьевые отходы, частично вытянутые или невытянутые волокна. Такая переработка позволяет получить порошкообразные материалы и крошку для последующего литья под давлением. Характерно, что при измельчении физико-химические свойства полимера практически не изменяются.

При переработке механическим способом ПЭТ тары получают т. н. «флексы», качество которых определяется степенью загрязнения материала органическими частицами и содержанием в нём других полимеров (полипропилена, поливинилхлорида), бумаги от этикеток.

Физико-химические методы переработки отходов ПЭТФ могут быть классифицированы следующим образом:

- деструкция отходов с целью получения мономеров или олигомеров, пригодных для получения волокна и плёнки;

- повторное плавление отходов для получения гранулята, агломерата и изделий экструзией или литьём под давлением;

- переосаждение из растворов с получением порошков для нанесения покрытий; получение композиционных материалов;

- химическая модификация для производства материалов с новыми свойствами.

Утилизация ПЭТФ производится управляемым сжиганием при температуре не менее 850 °C.

Перспективы биологических методов переработки ПЭТФ

В 2020 году японские учёные открыли бактерию Ideonella sakaiensis

(линия 201-F6), которая способна разлагать ПЭТФ до терефталевой кислоты и этиленгликоля примерно за шесть недель[10]. Это открытие показало, что существуют возможности биоремедиации ПЭТФ[11]. В 2018 году было показано, что с помощью генетической инженерии можно повысить эффективность фермента ПЭТФазы, ответственного за разложение ПЭТФ у

Ideonella sakaiensis

. Этого удалось достичь путём изменения двух аминокислотных остатков в активном центре фермента. Оказалось также, что модифицированный фермент ПЭТФаза способен к разложению другого пластика — полиэтиленфурандикарбоксилата, то есть модификация фермента привела к появлению нового субстрата для его действия[12].

Что такое дакрон?

Впервые материал с таким названием был получен в середине прошлого века специалистами всемирно известной корпорации Дюпон. Для производства дакрона используют гранулы полиэтилентерафтала, из расплава которых получают тонкие и прочные нити. Аналогичные материалы известны под различными торговыми наименованиями (лавсан, терилен, майлар, теторон и др.), при этом все они имеют одинаковую маркировку PET или PETF.

Особенностью дакроновых волокон является их последующая высокотемпературная закалка, в результате которой их поверхность становится гладкой, а внутренняя структура — устойчивой к деформациям. Сотканная из закаленных нитей ткань обретает способность защищать от ветра и влаги. Основные преимущества дакрона состоят в:

- прочности, сравнимой с полиамидными материалами;

- долговечности;

- легкости;

- отсутствии усадки и растягивания;

- несминаемости;

- ветрозащитных и влагозащитных свойствах;

- водостойкости;

- стойкости к воздействию кислот и щелочей (растворы невысоких концентраций);

- сохранении свойств до +165 градусов С;

- простоте ухода.

Однако способность противостоять дождю и ветру имеет и свою оборотную сторону. Эта ткань негигроскопична и не затрудняет воздухообмен у поверхности тела, создавая тем самым «эффект термоса», а также способствуя раздражению кожи. Дакрон накапливает статическое электричество, осыпается на срезах, не драпируется, хотя хорошо удерживает складки.

Примечания

- ↑ 1234567A. K. van der Vegt & L. E. Govaert.

Polymeren, van keten tot kunstof. — 2003. — P. 279. — ISBN 90-407-2388-5. - ↑ 123

Rocket NXT - ↑ 12J. G. Speight, Norbert Adolph Lange.

Lange’s handbook of chemistry. — edition 16. — McGraw-Hill, 2005. — С. 2.807—2.758. — P. 1000. — ISBN 0071432205. - Wyeth, Nathaniel C. «Biaxially Oriented Poly(ethylene terephthalate) Bottle» US patent 3733309, Issued May 1973

- История ПЭТ

- ПЭТ-ПЛЁНКИ: виды и свойства, АНАЛИТИЧЕСКИЙ ПОРТАЛ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ.

- Производство основных видов продукции в натуральном выражении с 2010 г.(в соответствии с ОКПД)

- Как печатать PETG на 3D-принтере (рус.). Make-3d.ru

(27 августа 2019). - ↑ 12

Полиэтилентерефталат (ПЭТФ)

(неопр.)

. Дата обращения 20 декабря 2010. Архивировано 14 февраля 2012 года. - Mathiesen, Karl

. Could a new plastic-eating bacteria help combat this pollution scourge? (англ.),

The Guardian

(10 March 2016). Дата обращения 24 марта 2020. - Японцы открыли разлагающие пластик бактерии. lenta.ru

- Peter Dockrill.

Scientists Have Accidentally Created a Mutant Enzyme That Eats Plastic Waste (англ.).. ScienceAlert Pty Ltd (17 April 2018). Дата обращения 28 января 2019.